Roco 76139: Uacns von Rigips / Wascosa

Das UIC-Bezeichnungsschema für Güterwagen teilt die Wagengattungen in Regel- und Sonderbauarten auf. Einige Sonderbauarten wurden in einer gemeinsamen Gruppe zusammengepaßt und sind durch eigene Hauptgattungsbuchstaben gekennzeichnet. Alle anderen Wagen, die sich nicht als Offene Wagen (F), Gedeckte Wagen (H), Flachwagen (L), Drehgestellwagen (S) oder Kesselwagen (Z) haben subsumieren lassen, werden unter dem Hauptgattungsbuchstaben U geführt. Die bekanntesten Fahrzeuge stellen die Staubgutwagen dar, die zur Beförderung von losen bzw. pulverförmiger Materialien dienen. Als Ladegüter kommen dabei Zement, Kalksteinmehl, Quarzsand, Aluminiumoxid, Zucker, Mehl udgl. in Frage. Die gängigsten Wagentype stellen Ucs- oder Uacs-Wagen dar, die über Druckluft be- und Entladung werden.

Beim gegenständlichen Vorbild handelt es sich um einen Sonstigen Wagen in Sonderbauart mit der Wagengattung Uacns, die zumeist bei privaten Eisenbahngesellschaften bzw. Vermietungsgesellschaften eingestellt sind. Folgende bauliche Eigenschaften werden dem Wagentyp zuerkannt:

U – Sonstiger Wagen in Sonderbauart

a – mit 4 Radsätzen

c – mit Druckluftentladung

n – Lastgrenze > 60 t (bei vier Achsen)

s – geeignet für Züge bis 100 km/h

Die Vorbildwagen der Bauart Uacns 932 wurden zwischen 2005 und 2013 von der Schweizer Waggonbaufirma Josef Mayer in Rheinfelden gebaut. Die Wagen werden im Ganzzugverkehr zwischen Heimberg und Leissigen/Leissigbad eingesetzt. Sie werden im Werksverkehr eingesetzt. Der Uacns 932 wird in unterschiedlichen Bauformen erstellt, jede Wagenserie unterscheidet sich in Details. Die Unterschiede sind in der Anordnung der Leitern und Laufstege auszumachen. Das Fassungsvolumen der Wagen beträgt 700 hl und die Ladegrenze liegt bei 70 Tonnen bei 120 km/h Höchstgeschwindigkeit.

Modellvorstellung

Roco hat 2017 hinsichtlich der Neuvielfalt und Variantenauswahl nach einigen Jahren des Stillstandes sozusagen Vollgas gegeben. Für die Schweiz wurde diese Wagenbauart des Silowagens angekündigt. Angekündigt waren mehrere Doppelsets von Holcim (Artikelnummer 76145), jura cements (76146), den in weiterer Folge ein Set mit „Rigips“-Beschriftung unter der Artikelnummer 76139 zum UVP von € 96,90 folgte. Letztgenanntes Set ist Gegenstand der Modellvorstellung.

Roco liefert diese Neukonstruktion jeweils als Doppelset aus, verpackt in der üblichen Blisterbox mit Umverpackung. Jedem Modell liegt zur Betriebsanleitung noch ein Zurüstbeutel bei. Die beigelegten Teile stellen Verfeinerungen des Modells dar und werten das Modell im Bereich der Kopfstücke auf.

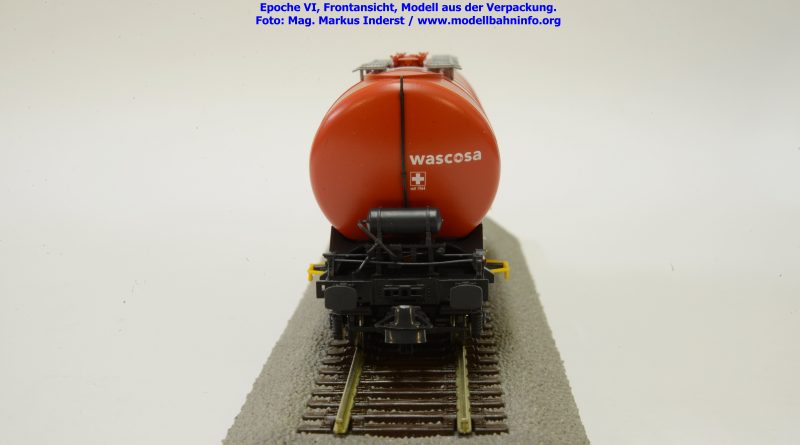

Das Modell ist aus Kunststoff gefertigt, wobei der Kessel als Ballastgewicht ausgeführt ist. Der Kessel weist an der Außenhaut verschiedene Gravuren auf, wobei die Schweißnähte sicht- und ertastbar ist. Am oberen Kesselscheitel sind die Leitungen an den Kessel angraviert und die Dachstege und die Dome als eigene Teile ausgeführt und in den Korpus eingesetzt. Aufgrund des welligen Verlaufes der Dachstege ist anzunehmen, daß diese aus POM gefertigt sind. Der untere Bereich des Kessels ist verschiedene Verwölbungen auf und ist ebenfalls mit zahlreichen Gravuren versehen. Beim Anblick der Unterseite sind einzelne Leitungen und Teile der Bremsanlage erkennbar. Die Armaturen sind verschiedenfarbig dargestellt. Der Fahrzeugrahmen enthält verschiedene Details und weist erhabene Profilsteher auf.

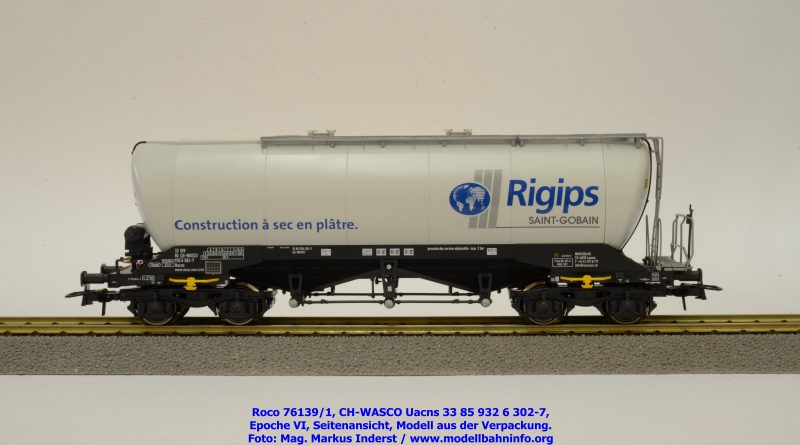

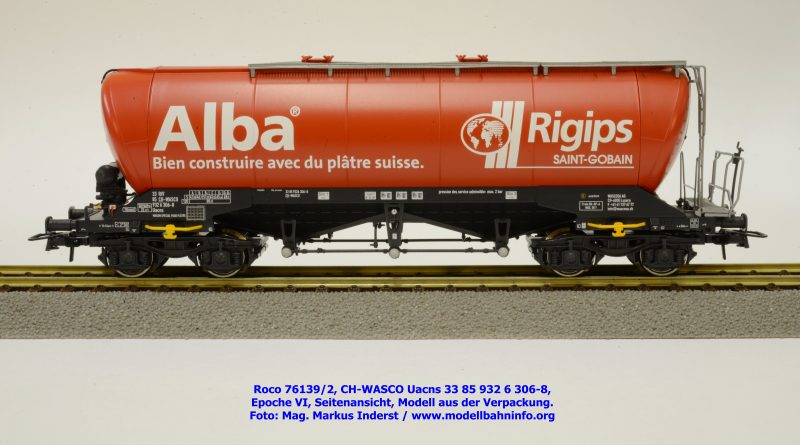

Das Modell ist sauber lackiert und tadellos bedruckt. Der erste Wagen hat einen beigen Kessel ohne zusätzliche Anschriften, der zweite Wagen ist mit einem rot lackierten Kessel versehen, auf dem zusätzlich Alba aufgedruckt ist. Auf beiden Wagen steht der Firmenschriftzug Rigips – Saint-Gobain mit unterschiedlichen Texten in französischer Sprache. Sämtliche Anschriften sind gut lesbar angebracht. Das erste Modell trägt die Betriebsnummer 33 85 932 6 302-7, der zweite Wagen 33 85 932 6 306-8. Beide Wagen sind Spezialwagen für den Transport von Gips, gehören der Wagengattung Uacns an und tragen die Halterkennung CH-WASCO. Im Revisionsraster finden sich für beide Wagen interessanterweise dieselben Anschriften – 6 REV 101 22.03.13.

Bilder 76139/1

Bilder 76139/2

Funktionsweise und ein wenig Entwicklungsgeschichte

Staubförmige Güter werden in loser Schüttung und in Säcken transportiert, wobei die abgesackte Ware bis in die 1950er Jahre vorherrschte. In loser Schüttung kamen diese Güter sowohl in Spezialwagen als auch in gedeckten Wagen zum Versand. Das Umladen war aufwendig und erforderte manuelle Kraft, die immer teurer wurde. Auch war die Entladung mit erheblicher Staubentwicklung verbunden, was nicht nur Belästigungen, sondern auch Verluste brachte. Auch die Verknappung der Stoff- und Papiersäcke unmittelbar nach dem Krieg trug dazu bei, neue Möglichkeiten für den Transport staubförmiger Güter zu suchen. Es waren die Zementindustrie und die nach dem Krieg sich stark entwickelnde Bautätigkeit, die den entscheidenden Anstoß zum Einsatz von Spezialwagen gaben. 1949 wurden in der Bundesrepublik Deutschland rd. 8,5 Mio. t Zement erzeugt, für den Zementtransport stellte die DB ca. 240.000 Wagen. 1953 war die Zementerzeugung um ca. 100% gestiegen und die Wagenstellung um fast 50 % gesunken. Diese stark divergierende Entwicklung lässt die Aushöhlung des Transportanteils der DB deutlich erkennen. Der große Gewinner dieser Entwicklung war der Lkw, der mit eigener Motorkraft Druckluft erzeugen und damit die Entladung von losem Zement mit Druckluft durchführen kann. Da die Ersparung gegenüber der Versandart in Säcken sehr hoch war, ging die Industrie mehr und mehr zum Versand in loser Schüttung über, der am besten durch die Silo-Kraftwagen gemeistert werden konnte.

Die Silo-Wagen fuhren vom Zementwerk aus die Baustellen direkt an und entluden in Hochbehälter, die an der Baustelle aufgestellt waren. Da der Kraftwagen jedoch teuer und die Ladekapazität beschränkt ist, blieb der wirtschaftliche Radius begrenzt. Es lag daher nahe, eine Synthese mit dem Silo-Lkw derart zu finden, dass die Spezialgüterwagen mit größerer Ladefähigkeit für die weite Entfernung vom Zementwerk (mit Gleisanschluss) bis zu einem der den Baustellen nächstgelegenen Bahnhof eingesetzt werden und dort die Umladung in Lkw vorgenommen wird, der die Verteilung zur Baustelle übernimmt. Die Umladung vom Eisenbahnfahrzeug in den Silo-LKW geschieht mittels Druckluft , die der Lkw erzeugt. Dieser Weg wurde von der DB konsequent verfolgt.

Staubbehälterwagen gab es schon lange vor dem Krieg – es waren jedoch ausschließlich Privatwagen, die für die Beförderung von Braunkohlenstaub, Kalk, Quarzmehl, Soda und Zement eingesetzt wurden. Die Entladung geschah durch Schwerkraft, Druckluft oder über die Auslauföffnung mit Düsenwirkung, indem in das Förderrohr Druckluft eingeblasen wird. Erst nach dem Krieg wurde die Auflockerungstechnik staubförmiger Güter derart weiterentwickelt, dass sie auch für Straßen- und Schienenfahrzeuge Bedeutung erlangte und der Transport und die Entladung staubförmiger Güter wesentlich vereinfacht werden konnte. Bei dieser Technik wird das Ladegut durch Einblasen von Luft aufgelockert und fließfähig gemacht, sodass es wie eine Flüssigkeit über Leitungen transportiert werden kann. Erst mit dieser Technik beginnt für die DB die Entwicklung von Staubbehälterwagen in großem Stil – die DB hat seit 1953 insgesamt 2.783 zwei- und vierachsige Staubbehälterwagen beschafft.

Die Bezeichnung der Staubbehälterwagen war anfangs Kds bzw. KKds. 1953 wurden erstmals unter Verwendung vierachsiger ehemaliger Kesselwagen Spezialwagen für den Zementtransport mit Druckluftentleerung hergestellt. Seit dem Erscheinen dieser Wagen stieg der Bedarf schnell an, der eingeschlagene Weg war offenbar richtig und zeigte Erfolg. Nachteilig ist, das wie bei allen Spezialwagen, auch bei den Staubbehälterwagen Leerläufe bis zu 50% der Gesamtläufe in Kauf genommen werden müssen. Alternativen gibt es nicht.

Die Staubbehälterwagen sind beheimatet und im allgemeinen für ganz bestimmte Verkehre vorgesehen. Wegen der unvermeidbaren Ladereste müssen die Wagen beim Wechsel des Ladegutes gereinigt werden. Die komplizierten Einrichtungen der Ucs-Wagen, insbesondere die Auflockerungseinrichtungen bedürfen ständiger Wartung und Pflege. Deshalb ist für die Wagen eine Frist von vier bis sechs Monaten vorgesehen, bei der die Fahrzeuge einer Werkstatt zugeführt und überprüft werden müssen. Der Behälterwagen mit Druckluftentleerunq hat wesentlich dazu beigetragen, staubförmige Güter auf der Schiene zu fahren, verlorenes Terrain zurückzugewinnen und vorhandene Verkehre auf der Schiene zu halten und auch auszubauen. Nicht nur die DB, sondern auch Privatwageneinsteller halten Staubbehälterwagen in großer Anzahl vor, wobei auch die P-Wagen für bestimmte Kunden in festen Relationen eingesetzt sind und den ihnen zugedachten Marktanteil voll und zur Zufriedenheit der Kunden abdecken. Die Entwicklung ist weitergegangen. Die DB hat 1972 die letzten eigenen Ucs-Wagen beschafft, seitdem wird der darüber hinausgehende Wagenbedarf voll von den Privatwageneinstellern abgedeckt. Die Entwicklung ist vom Wagen mit mehreren kleinen Behältern zum Großraumwagen gegangen, wobei dem Braunkohlenstaubtransport ganz besondere Bedeutung zukommt. Im folgenden werden nur die DB-Behälterwagen angesprochen. Eine exakte Beschreibung der einzelnen Bauarten ist kaum möglich , da durch Erfahrungen, Unregelmäßigkeiten und Erkenntnisse und insbesondere durch Realisierung verschiedenster Kundenwünsche eine fast unüberschaubare Vielzahl von Änderungen vorgenommen worden ist, deren vollständige Aufzählung und Zuordnung kaum möglich ist und den Rahmen dieser Dokumentation auch sprengen würde.

Die zwei- und vierachsigen Neubau-Staubbehälterwagen haben jeweils mehrere stehende zylindrische Behälter, die oben und unten konisch eingezogen sind. Am unteren Teil ist die Entleerungseinrichtung angeordnet, der obere Teil trägt die Beladeöffnungen. Entsprechend den verschiedenen spezifischen Gewichten der Ladegüter gibt es für die Behälter mehrere Größen. Die Wagen für spezifisch leichte Güter haben große Behälter, die nach der Fahrzeugbegrenzung II der EBO gebaut und wegen des größeren Lichtraumprofils nicht transitfähig (RIV) sind.

Der mantelförmige Mittelteil und die beiden Kegelstümpfe sind miteinander verschweißt. Die Kegelstümpfe sind entweder glatt abgeschnitten oder haben angekümpelte Kragen mit runden Übergangskanten. Bei dem glatten Kegelteil bildet die Naht mit dem Mantelteil eine scharfe Kante, bei dem gekümpelten Teil liegt die Naht im Zylinder. Bei Kesseln mit scharfer Kante geben eingeschweißte Verstärkungsrippen dem Behälter eine ausreichende Festigkeit. Auf dem oberen Kegel befindet sich der Dom mit einer runden Öffnung. Die mit Gummidichtungen versehenen Deckel sind entweder scharnierartig angelenkt (alle Uac) oder seitlich ausschwenkbar (alle Uc) und werden mit Klappschrauben und Knebelmuttern verschlossen. Jeder Behälter trägt einen Druckmesser und ein Sicherheitsventil (bei den meisten Wagen geändert, siehe weiter hinten). Der untere Teil des Behälters ist entsprechend dem Schüttwinkel des zu befördernden Gutes mehr oder weniger steil. An seinem unteren Ende befindet sich der Entleerungsapparat. Da die Behälter bei dem Entleerungsvorgang unter Druck gesetzt werden, müssen bei der Herstellung die Vorgaben der Behältervorschrift (Blechdicke, Halbmesser der Übergänge zwischen konischem und zylindrischem Teil, Armaturen) beachtet werden. Die DB-Wagen sind im allgemeinen für einen Betriebsdruck von 2,5 bar gebaut, Behälter mit glattem Kegelteil werden mit 2,0 bar und die mit abgekümpelten Kragen mit 2,5 bar betrieben. Der Innenanstrich besteht aus Epoxyd-Farbe.

Das Untergestell der Staubbehälterwagen weicht von dem Untergestell der gewöhnlichen Güterwagen ab. Es besteht aus den beiden Langträgern, den Kopfträgern für die Zug- und Stoßvorrichtung und einem Querträger. Da die Behälter mit den unten angeordneten Entladeapparaten in das Untergestell hineinragen, können keine mittleren Langträger und keine durchgehenden Zugstangen verwendet werden. Auch das Bremsgestänge ist anders angeordnet – die Hauptbremszuqstanqen liegen seitlich und nicht in der Mitte des Untergestells. Die Sattelbleche, die die Behälter tragen, sind auf den Lang- und Kopfträgern mit Winkelstahl angenietet. Diese Konstruktion ergibt ein sehr steifes Untergestell, das keinerlei Verwindungen zulässt. So bringt denn auch das Laufwerk der Ucs-Wagen einige Probleme bezüglich Verwindungssteifigkeit, Entgleisungssicherheit und Empfindlichkeit gegen verschiedene Radlasten. Anfänglich waren bei den Revisionen Einzelradverwiegungen notwendig, um die Entgleisungssicherheit zu gewährleisten. Entsprechend dem UIC-Laufwerk hatten die zweiachsigen Wagen ursprünglich Doppelschaken. Entgleisungen in engen Gleisbögen und bei schlechter Gleislage insbesondere in Anschlussgleisen waren alltäglich. Es hat eine ganze Reihe von Versuchskonstruktionen gegeben, die darauf abzielten, das steife Untergestell verwindungsweicher zu machen. Dazu gehörten auch Versuche mit Dreipunkt-Auflage oder gelenkig gelagerten Behältern. Verbesserungen des Laufverhaltens und der Entgleisungssicherheit wurden auch durch die Verwendung von kurzen Schakengehängen erreicht, sodass seit 1956/57 statt des Doppel- das Einfachschakengehänge verwendet wird – die Wagen mit Einfachschaken sind also jünger als die mit Doppelschaken, eine Tatsache, die oft falsch dargestellt wird.

Bei der Entleerungseinrichtung gibt es grundsätzlich zwei Systeme zu unterscheiden:

– Trichterabsaugung mit Injektorwirkung

– Auflockerung des Gutes zu einem fließfähigen Gemisch, das mit Schwerkraft ausläuft (System „Polysius“)

Die ersten DB-Uac und Uc-Wagen hatten Trichterabsaugung mit Injektorwirkung, die vom BZA Minden der Deutschen Bundesbahn entwickelt worden ist. Am unteren Ende des Behälters ist die Förderleitung angeordnet. Zur Entleerung wird der Behälter unter Druck gesetzt, wobei bei geschlossenem Förderventil die Luft aus der Förderdüse ausströmt und das Ladegut auflockert. Zusätzlicher Lufteintritt im unteren und auch im oberen Teil des Behälters beschleunigt und verstärkt die Auflockerung. Bei etwa 2 bar Behälterdruck kann das Förderventil geöffnet werden. Die Förderdüse bläst nun die Luft in die Förderleitung, wobei das Ladegut aus dem Behälter in die Entleerungsleitung mitgerissen wird. Die Druckluft über dem Ladegut drückt das Gut, soweit es nicht durch sein eigenes Gewicht rutscht, nach unten zur Förderdüse. Zusatzluft, die direkt in die Förderleitung eingeblasen wird, beschleunigt den Entleerungsvorgang.

Der Luftverbrauch bei der Trichterabsaugung ist hoch, die Förderleistung gering. Wenn der Entleerungsvorgang nicht unterbrochen wird, treten im allgemeinen keine Schwierigkeiten auf. Probleme entstehen, wenn die Förderung unterbrochen wird – z.B. wenn der Silo-LKW (im allgemeinen 56 m³) voll ist und die Förderung eingestellt werden muss. Wird dann die Luftzufuhr (vom LKW) unterbrochen und entweicht durch Undichtigkeiten Druckluft, dann drückt die Luft im Behälter das Ladegut rückwärts durch die Förderdüsen in die Luftleitungen und verstopfen sie. Ehe dann mit der Entleerung fortgefahren wird, müssen die verstopften Leitungen abgebaut, ausgeklopft und ausgeblasen werden. Diese Verstopfungen lassen sich dadurch vermeiden, dass beim Unterbrechen der Förderung die Druckluft aus dem Behälter abgelassen wird oder durch Umgehungsleitungen Behälter – Förderdüse der Druckunterschied zwischen Behälter und Luftleitung ausgeglichen wird. Die Schwierigkeiten bei der Unterbrechung des Entladevorgangs treten bei dem System „Polyslus“ nicht auf. Auch hier wird das Ladegut aufgelockert, aber derart, dass es fließfähig ist und ohne Düsenwirkung allein durch Schwerkraft wie eine Flüssigkeit ausläuft. Die Behälter tragen unten einen luftdurchlässigen Auflockerungsboden aus Gewebe, porösem Stein, Metall oder Kunststoff. Die Druckluft tritt unter diesem ein, durchströmt den Boden und lockert das darüber liegende Gut auf. Die Förderleitung ragt als Steigrohr in den Behälter ein und endet in einer aufgeweiteten Einlauföffnung über dem Auflockerungsboden.

Die Druckluft durchdringt das Ladegut derart, dass ein Staubluftgemisch entsteht, das sich wie eine Flüssigkeit verhält. Die einströmende Luft sammelt sich oben im Behälter und übt einen Druck auf das Ladegut nach unten aus. Überluft. die in der Mitte des Behälters an vier Stellen eingeleitet wird, unterstützt die Auflockerung insbesondere bei schlecht fließenden Ladegütern wie Zucker und Kalksteinmehl. Die Oberluftauflockerung ist ab Anfang der 1970er Jahre gleich beim Neubau her bzw. als Nachrüstung bei mehreren älteren Wagen zusätzlich angebracht worden.

Bei Druckausgleich zwischen Behälter und Luftzuleitung strömt keine Luft mehr in den Behälter. Vor Eintritt des Druckausgleichs Behälter/Luftleitung wird das Entleerungsventil in der Steigleitung geöffnet und der Behälter entleert sich ähnlich einem Flüssigkeitsbehälter mit Druckentleerung, wobei das Staubluftgemisch wie eine Flüssigkeit von der über ihr stehenden Druckluft durch das Steigrohr aus dem Behälter fließt. Das Ende der Entleerung wird dadurch angezeigt, dass der Druck im Behälter rasch absinkt, da die eintretende Luft durch das Steigrohr entweicht.

Die porösen Platten setzen der durchströmenden Luft einen gewissen Widerstand entgegen. Der Durchsatz muss so groß sein, dass mindestens ebenso viel Luft eintritt wie durch die Förderleitung abfließt. Die Platten sind empfindlich gegen Verstopfung und müssen in regelmäßigen Abständen gereinigt werden. Wenn die Anlage ordnungsgemäß arbeitet, ist die Förderleistung größer und der Luftverbrauch geringer die Gefahr des Verstopfens der Luftleitungen nicht gegeben, da zwischen dem Raum für das Ladegut und der Druckluftzuführung keine unmittelbare Verbindung besteht – kann der Ladevorgang beliebig unterbrochen werden.

Bei den Auflockerungsböden gibt es eine Vielzahl von Materialien und Formen. Der Boden ist entweder eine kreisrunde vollständige Platte oder ein Ring. Ein über dem Ring angeordneter Verdrängungskegel, der in das trichterförmig aufgeweitete Förderrohr hineinragt, verbessert die Strömungsverhältnisse am Einlauf des Förderrohres. Versuchsweise sind einige Wagen mit solchen Axialförderdüsen ausgerüstet worden. Die Auflockerungsböden entstanden ursprünglich aus Sinterbronze. Bessere Ergebnisse sowohl bezüglich Durchströmung als auch Beschaffungspreis brachten Sintersteine, Glasfaserverstärkung mit Polyester, Nylongewebe und neuerdings V2A-Sinterstahl. Die Polyesterauflockerungsböden haben sich bewährt und werden heute vorwiegend verwendet. In der normalen Ausführung endet das Förderrohr über der Sinterplatte und tritt oben oder seitlich aus dem Behält er aus. Verschiedene Kunden wünschen eine Entleerung nach unten. Bei der „Bodenentleerung“ ist der poröse Boden als Kegel ausgeführt, in den das Förderrohr von unten hineinragt und durch den unter der Sinterplatte angeordneten Lufteinströmraum hindurchgeführt ist. Wenn die Einführung des Förderrohres nicht fest, sondern drehbar angeordnet ist, kann nach beiden Seiten entleert werden, wobei der Entleerungsstutzen zu der gewünschten Seite gedreht wird.

Die tiefe Anordnung der Produktleitung bedingt die Änderung der Bremsdreiecke, die der Leitung im Wege sind – die Wagen mit Bodenentleerung haben gekröpfte Bremsdreiecke. Mit dieser schwenkbaren und auch festen Bodenentleerung sind entsprechend den Kundenwünschen seit 1982 rund 130 Wagen der Bauarten 908 und 909 ausgerüstet worden. Die Wagen haben in der Produktleitung anstelle des Gummimembranventils ein Klappenabsperrventil, lediglich acht Wagen sind mit einem 4′-Kugelventil ausgerüstet, das sich für grobkörniges Ladegut (bis 40 mm Körnung) besonders eignet.

Die Staubsilowagen sind mit verschiedenen Armaturen versehen. Jeder Wagen hat einen Luftanschluss mit C-Kupplung. Die Druckluft führt über einen Wasserabscheider zu einem Verteiler, aus dem die Luftleitungen zur Bodenplatte, für die Zusatzluft in die Produktleitung und ggf. zur Oberluftauflockerung abzweigen. Alle Luftzuführungsleitungen haben Absperrventile. Die Luftleitung zur Bodenplatte hat ein Rückschlagventil. Zum Teil vom Bau her, zum Teil nachträglich angebracht haben alle Wagen Zusatzluft zur Produktleitung, die als Düse eingeführt wird; die letzte Serie Ucs 909 Baujahr 1971 hat für die Zusatzluft eine Ringdüse. Der Behälter hat ein Druckmanometer. Ursprünglich hatte jeder Behälter auch ein Sicherheitsventil. Schwierigkeiten mit dem Zusetzen der Ventile durch Ladegut haben dazu geführt, das Sicherheitsventil hinter dem Wasserabscheider anzuordnen – damit hat jeder Wagen nur noch ein Sicherheitsventil. Dieser Umbau ist ab 1985 durchgeführt worden. Wegen des Druckverlustes durch das Rückschlagventil sind diese Sicherheitsventile auf 2,7 bar eingestellt. Für Sonderverkehre (z.B. Sand) hat jeder Kessel nach wie vor ein Sicherheitsventil. Je nach Ladegut beträgt der Behälterdruck 2,0 bar (für Sand) (rote) und 2,5 bar (blaue auf dem Behälter bzw. gelbe Sicherheitsventile, auf 2,7 bar eingestellt, am Wasserabscheider angebracht). Das Absperrventil in der Produktleitung ist ein Gummimembranventil. Die Produktleitung hat einen Anschlussstutzen mit Gewinde 5 1/2″ W.

Die Luftzuführung zum Sinterboden bestand ursprünglich aus einer festen Leitung, die am Boden des Entleerungsapparates angeflanscht war. Zur besseren Demontage des Bodens und schnelleren Wechsel der Sinterplatten ist der Anschluss an die Luftkammer sukzessive durch eine Schlauchverbindung ersetzt worden. Ursprünglich waren alle Armaturen außen angebracht. Wegen der Beschädigungsgefahr sind Absperrventile, Wasserabscheider und Sicherheitsventile sowie die Rohrleitungen bei den späteren Serien und zum Teil auch im Rahmen von Umbaumaßnahmen nach innen hinter die seitlichen Stützbleche der Behälter verlegt worden.